- Газификация СПГ

- Лизинг

- Лазерная гравировка на металле

- Резка металла

- Гибка металла

- Ремонт и сервисное обслуживание криогенного оборудования

- Утепление резервуаров и ёмкостей

- Проектирование

- Футеровка

- Огнезащита металлоконструкций

- Монтаж / Демонтаж

- Неразрушающий контроль

- Гидроабразивная резка

- Нанесение покрытий

- Сварка металла

- Ремонт металлических резервуаров

- Снятие фаски

- Механическая обработка металла

- Нарезка резьбы на трубу

- Перфорация металла

- 3D печать

- Гибка алюминиевых шин

- Гибка медных шин

- Резка асбоцементного листа

- Резка асбестоцементных труб

- Доставка

3D печать

В ХимКриоМаш применяется 3D печать – аддитивная технология изготовления продукции на 3D принтере. Позволяет производить точные изделия сложной конфигурации при меньшем расходовании материала и снижении веса готовой продукции вкупе с сохранением целостности её структуры. Возможно изготовление деталей даже из высокопрочных материалов и их оптимизация.

Характеристики изделий, выполненных этим методом, регламентируются ГОСТ Р 57586-2017. При печати задействуют только оборудование, соответствующее стандарту ГОСТ Р 57588-2021.

С помощью данной технологии изготавливают устройства для выравнивания зубов, индивидуализированные хирургические и зубные импланты. Кроме медицины, этот способ производства задействован также в изготовлении продукции для аэрокосмической и автомобилестротельной отрасли, в ювелирном деле, военной и электронной промышленности.

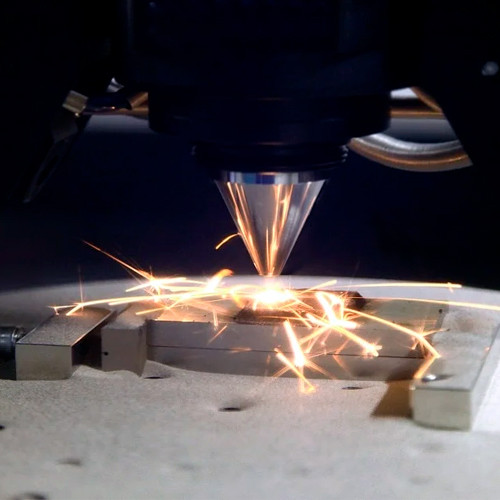

Наиболее часто применяемые лазерное селективное плавление (SLM) и прямое спекание металла (DMLS) задействуют способ порошкового наслоения. В обоих для изготовления модели путем формирования слоев задействован лазер, но SLM полностью плавит частицы, а DMLS нет. Первым методом производят детали из одного металла, а вторым – из сплавов.

Основной процесс изготовления для обоих видов схож. Для сведения к минимуму окисления рабочего материала камеру производства заполняют инертным газом. После её нагревания порошок распределяют по платформе, и двойной лазер начинает образовывать слой сплавлением между собой гранул материала. После завершения работы над этой частью платформа перемещается вниз по вертикали, и процесс повторяется. Таким образом изготавливается все изделие. Для крепления детали к платформе используются опорные конструкции из того же материала, что и производимый продукт, снижая риск деформации. После охлаждения камеры удаляются излишки порошка, изделие подвергается термообработке и снимается с платформы удалением структур поддержки.

Высота слоя порошка выбирается в зависимости от его характеристик. В этих двух видах печати возможна повторная переработка материала благодаря его низкому расходу. После завершения работы оставшийся порошок просеивается и дополняется новым. Готовые детали обладают высокой твердостью, прочностью и гибкостью.

Использование поддержек в этой технологии обусловлено высокой температурой плавления. Такие компоненты строятся автоматически программой принтера обычно с применением решетчатого узора и выполняют роль фиксатора детали, теплоотвода, а также основания для первого слоя изделия. Они сохраняют форму продукта.

Программные симуляторы используют для снижения веса детали, минимизации применения поддержек и снижения риска искривления продукта

Данные технологии позволяют производить изделия из широкого спектра металлов и сплавов, в том числе высокопрочных. При работе с титаном важно учитывать взрывоопасность материала и проводить печать либо в негорючей среде, либо в вакууме.

Существуют гибридные системы, в которых АТ интегрировано в станки с ЧПУ, что позволяет выполнять и печать, и механическую обработку изделия на одном оборудовании.

Выделяют другие, не так широко применяемые, но эффективные виды данной технологии, такие как формирование 3D–объектов из металлической пасты с последующим обжигом в печи, печать при помощи пайки проволоки электронным пучком, метод с применением ультразвука и другие. От способа, также как и от используемого принтера, зависят металлургические характеристики изделий. Встречается техника для 3D–печати металлом, способная выстроить продукцию любых размеров и сократить время производства до двух дней даже для деталей, обычно изготовляемых в течение года.

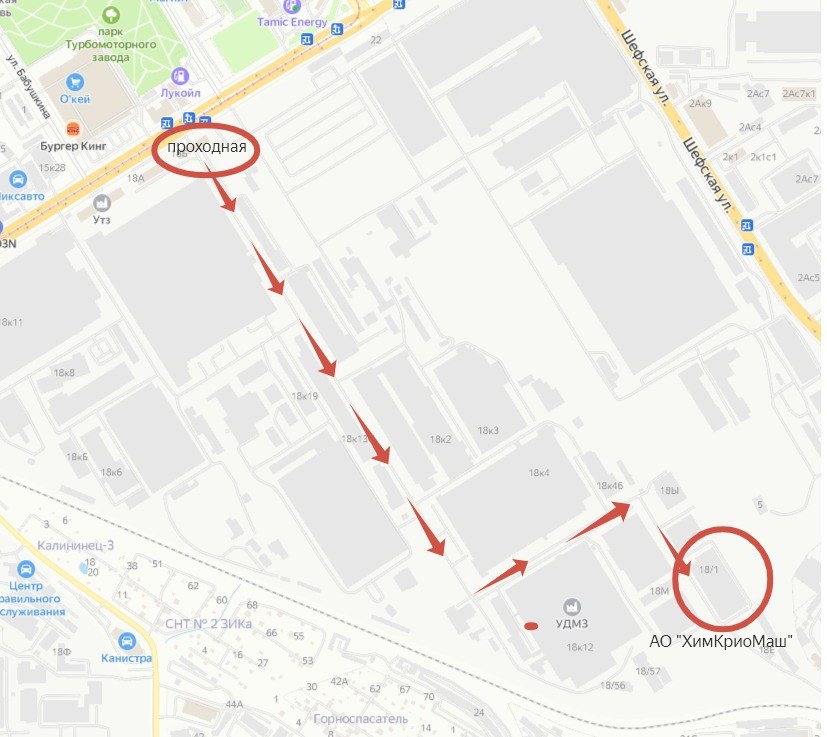

Купить изделия, изготовленные этим методом, или же заказать услугу печати по индивидуальным чертежам в Екатеринбурге вы можете, связавшись с менеджером по номеру телефона или адресу электронной почты. Низкая цена на товары, произведенные современным высокотехнологичным способом, выгодно выделяет нас среди конкурентов.